中外流程工业智能化区别

我们从业务,组织/人才和技术三方面分析了中外流程行业在智能化过程中的区别。

业务方面

国内流程企业重点关注数字基建和业绩/过程可视化,旨在提升管理效率;国外领先流程企业则狠抓绩效,将先进分析和人工智能技术融入业务中。出于对数据大屏和集控中心的兴趣,国内企业建设了不少“智慧指挥中心”,通过实现信息的互联互通和提升透明度,减轻管理层负担,也为企业斩获了不少“示范”、“标杆”等荣誉。

然而,部分企业并没有充分挖掘“智慧指挥中心”的潜力。他们在改善管理层工作方式的同时,没 有提升执行层的工作效率,只是将过去分散在各车间的中控视频和DCS集中到一处。这一做法 虽然实现了人员精简,但并没有显著改善关键运营指标;反观工业4.0灯塔企业,他们建设数据大屏的比例较低,在工业互联网的投资上也更加理性(如图10所示丹佛斯工厂);80%以上的数字化应用都与先进分析和人工智能技术相关,他们在改善质量、节能增效、提高设备和人员效率方面成效显著。国内企业缺少应用场景和用例识别,他们往往过于追求数据采集的“完整性”,将“获取大数据”与“提升数据体量”简单画上了等号,但事实上,如果“大数据”缺乏与业务的有机结合,便会成为“死数据”;反观领先外企,他们往往以业务应用为导向,只采集有价值、有时效、有标签、有机理关联的“数据”,虽说量小,但效果却事半功倍:既避免了大量漫无目的的IT/OT投入,也产生了实际业务价值。

组织/人才方面

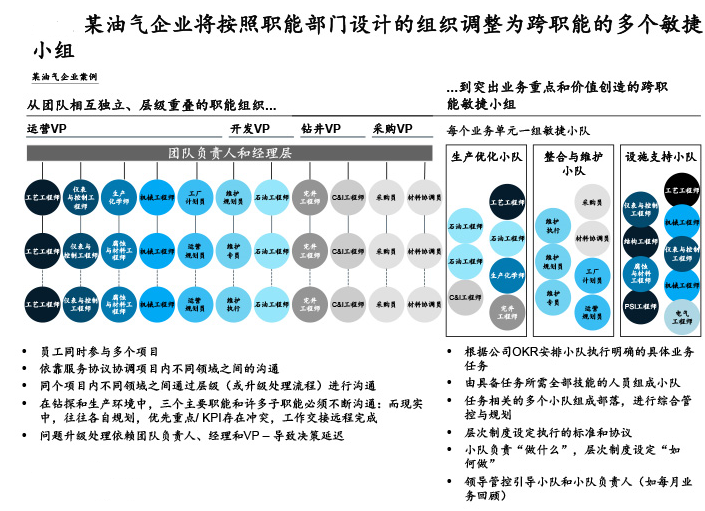

国内流程企业在推进智能化时,往往由生产或设备部门牵头,实行项目制。这样一来,关注焦点比较容易聚集在设备自动化与信息化升级上。与之相反,国外领先流程企业在管理跨职能数字化项目时,往往会成立专职的数字化转型办公室,并持续推动敏捷协作和创新迭代。他们在设计和开发数字化应用之前,通常会开展足够的调研,列出足够的方案,备齐足够的资金,调动足够 的人力资源,分配足够的时间,并采取稳健的方式。此外,他们还会建立起数字分析学院,大批量、多方式培养不同岗位的数字化人才,鼓励员工勇于试错,通过反复迭代来大幅缩短设计时间, 提升落地的适用性。为了实现智能化转型,国外某油气企业调整了组织结构,由传统的矩阵型转 为平台型(见图1)。

技术方面

国内流程企业偏向从技术供应商手中购买成熟产品,招标过程中也以价格为导向,很少会与某个技术伙伴形成长期合作关系,从而陷入质量不保障、技术不先进的误区。有些企业缺乏对工业物联网的理解,认为由供应商全权负责便可一劳永逸,反而造成了对供应商的过度依赖。国外流程企业较为强调协同效应,十分重视和技术伙伴的合作。他们往往会博采众长,通过筛选多个适合自己的技术供应商伙伴,建立起一套生态圈。